-

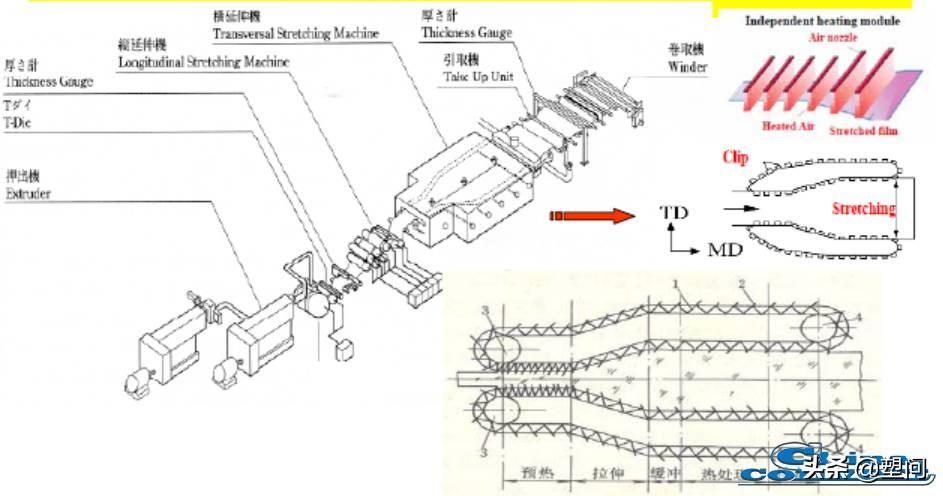

薄膜制造的技术流程如下图:

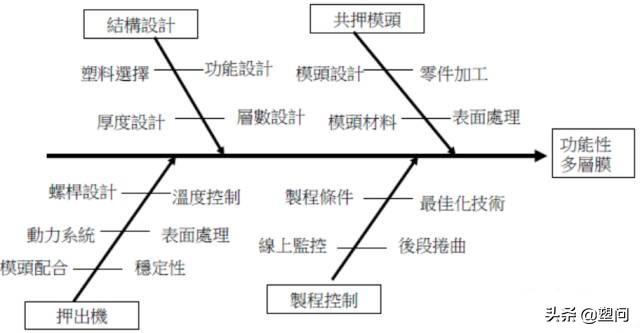

功能性多层薄膜的技术涉及到:

- 结构设计:塑料选择、厚度设计、功能设计、层数设计...

- 挤出设备参数:螺杆设计、动力系统、模头配合、稳定性、表面处理、温度控制...

- 加工制程控制:制程条件、线上监控、最佳化技术、后段卷曲...

- 共挤模头:模头设计、零件加工、表面处理、模头材料...

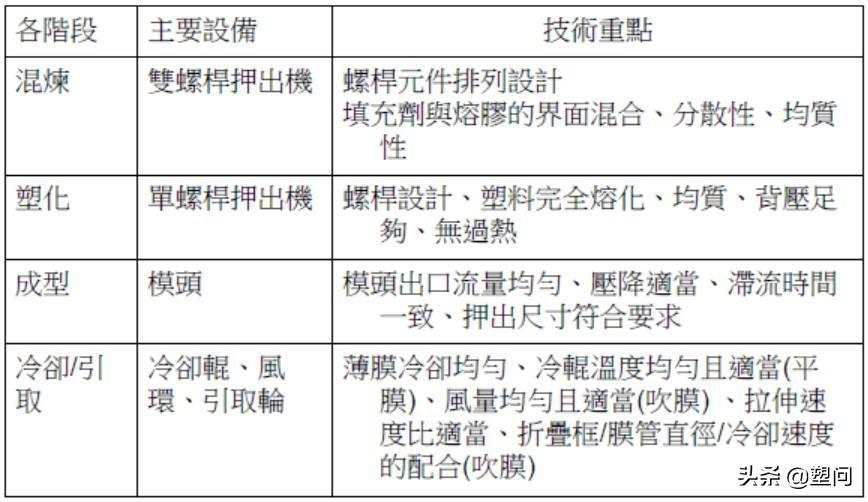

各阶段的技术重点在于:

薄膜的制造方式:平膜、吹膜

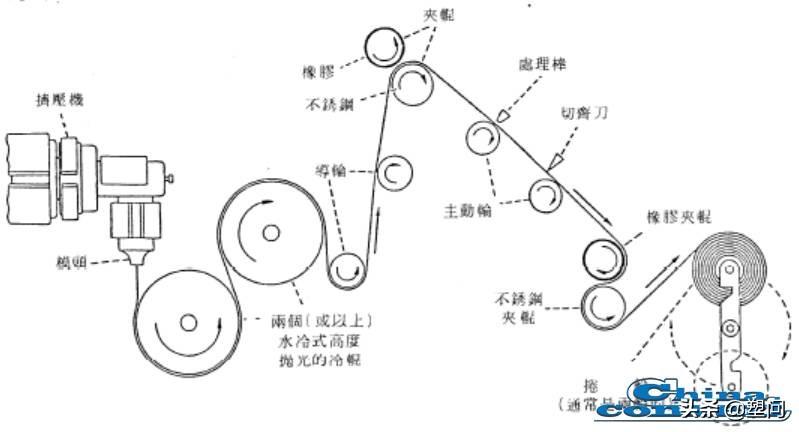

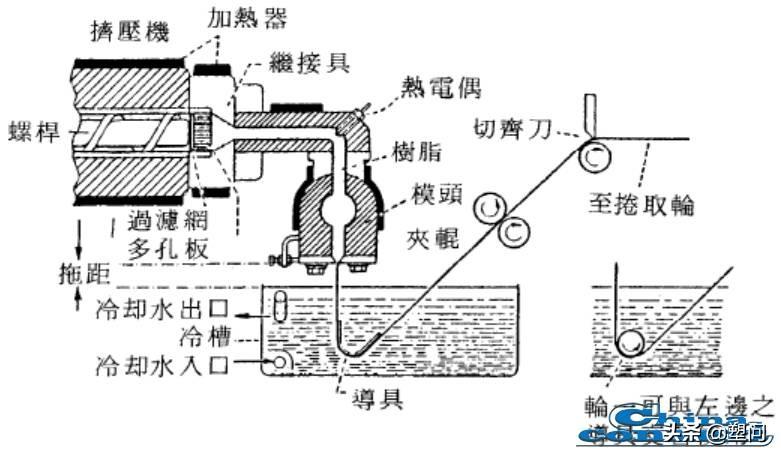

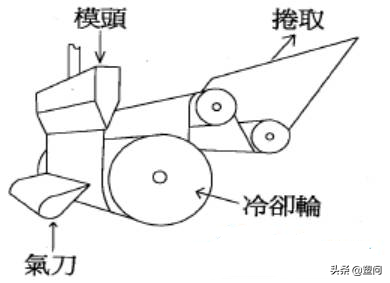

平膜押出制程:又称流延法(casting),熔胶由T-型模头押出后,以气刀辅助,与冷却辊充份接触进行冷却,並由后续辊轮组卷取。

- 熔胶模头出口押出,接触滚轮逐渐冷却,同时受滚轮引取,并藉由速度比之调整(引取速度/熔胶出口速度)控制产品最终厚度。

- 引取过程因缩颈现象,造成幅宽变小。由幅宽变化可作为模头宽度设计的参考。

平膜制程的特性:单轴延伸、在拉伸方向与横断方向物性差异大。

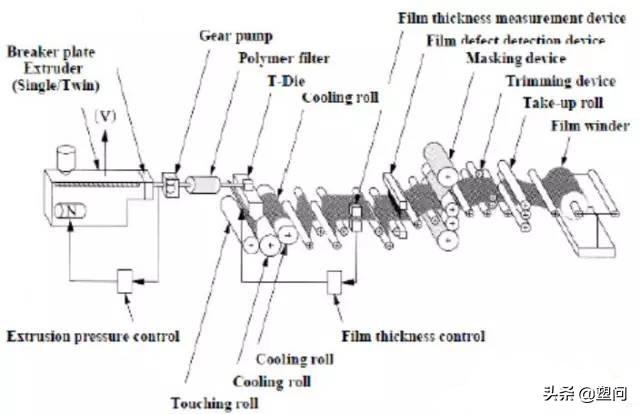

光学膜挤出生产线optical film extrusion line如下图

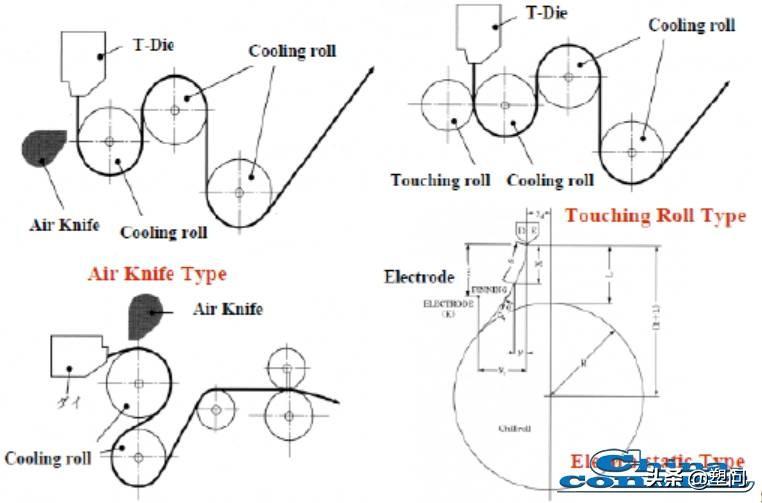

薄膜与辊轮的接触方式如下图

冷却水槽方式如下图

气刀的作用:

- 熔胶由T-型模头押出后,以气刀辅助,与冷却辊轮充份接触进行冷却,并由后续辊輪组卷取。

- 牵引速度在90m/min以上时,需要一个压住装置,在流延法中一般为气刀。

- 气刀吹出的空气,压住薄膜的位置必须在薄膜接触辊轮之后。

- 气刀吹出的空气压力必须平均,避免出向模头,气孔处不能有伤痕。

- 气刀可以将被薄膜带入的空气挤出,使薄膜紧贴在辊轮。

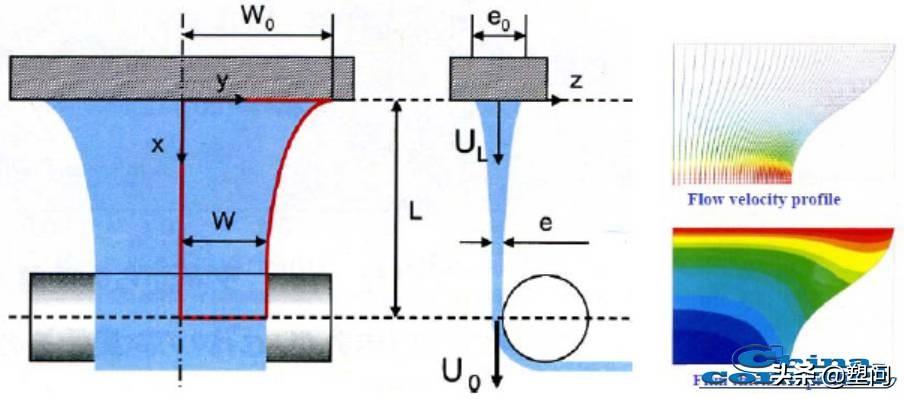

薄膜的缩颈现象

熔胶的弹性性质愈强(Deborah number愈高的材料) ,缩颈现象会减少, 即(W/Wo)会提高。

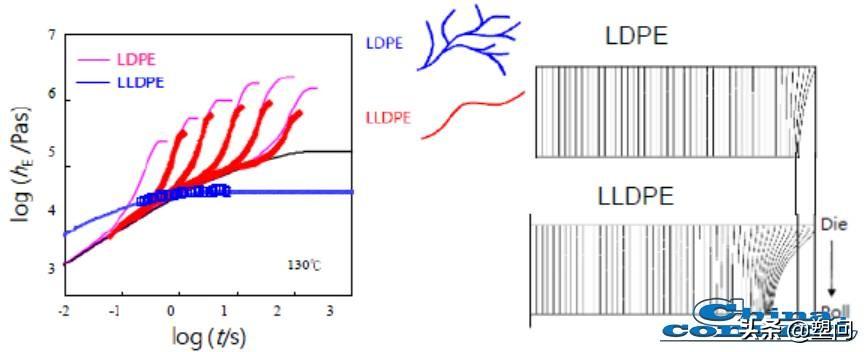

伸长黏度对缩颈现象的影响

伸长黏度较高的材料,在伸长流动时伸长黏度会增加,即所谓的变形硬化性,LDPE的伸长黏度较高(因为侧链较多),因此在押出之后,受辊轮转动延伸,伸长黏度会增加,硬化性高,故缩颈现象较小。

Casting film的双向延伸

可用斜向引取装置进行二次延伸,使位伸方向与横断方向物性差异缩小

薄膜橫向延伸时的变化

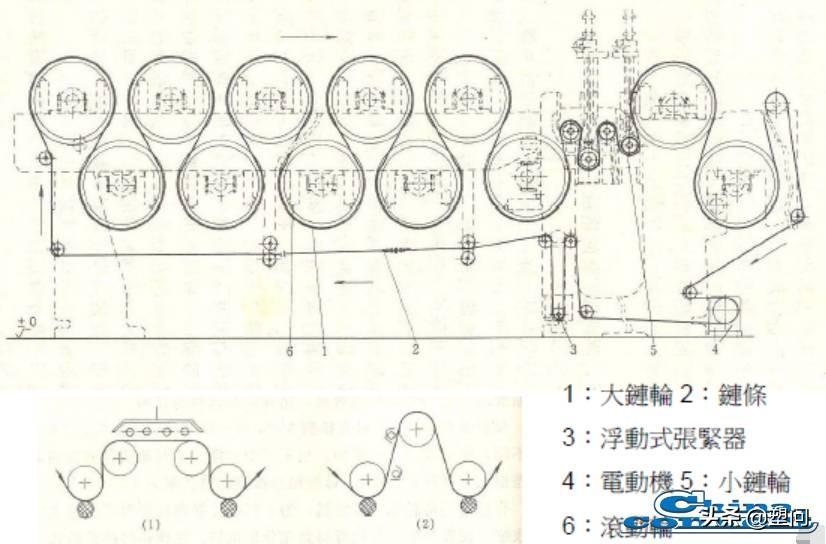

纵向延伸机系统示意图

BOPP薄膜与未拉伸PP膜之性能比较

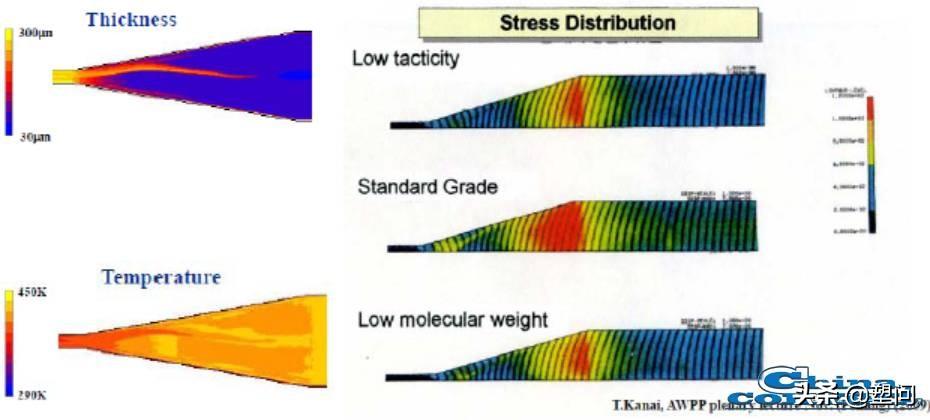

适用于BOPP的聚丙烯PP

- MI(g/10min)约2~4

- 等规聚丙烯占95~97%,无规聚丙烯占3~5%的均聚物,才适合生产双向拉伸薄膜。前者结晶快、结晶度高,使薄膜机械性质提高,后者有利于配向、改善光学性能,但会降低机械性质。

- 用于生产薄膜的PP其数量平均分子量(Mn)约8500,重量平均分子量与数量平均分子量之比(Mw/Mn )约4~4.5。此值愈小表示分子量分布较窄,膜的拉伸强度愈高,但加工条件愈严苛,适度加宽分子量分布,有助于加工成膜性。

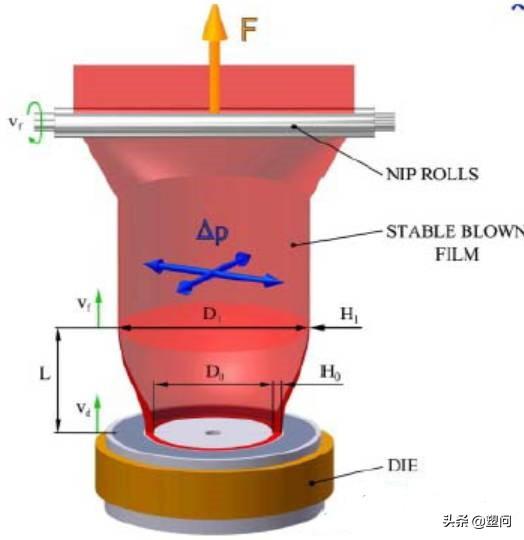

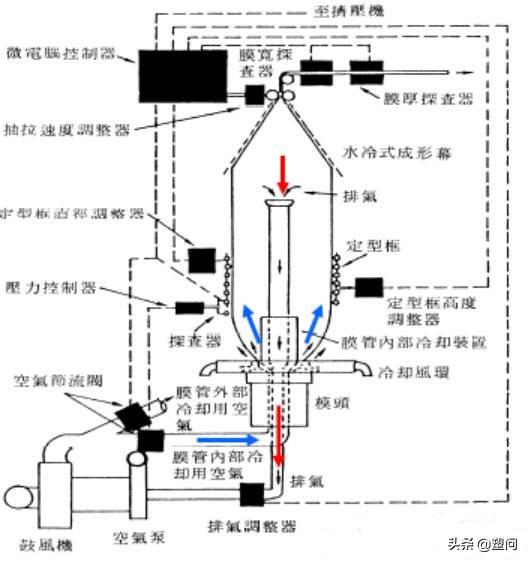

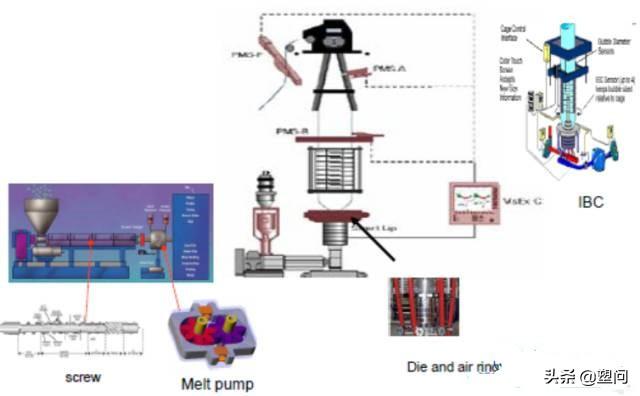

吹膜制程介绍

冷線高度:L

吹袋比=D1/D2

拉伸速度比=Vf/Vd

- 塑料经押出机塑化后,进入模头,在模头内先经螺型流道导引成圆形膜管之后,经模唇区押出成圆形膜管,经由膜管内的空气吹胀、引取滚輪向上引取、外围冷却风的冷却作用,而形成圆管状的胶膜。

- 滚轮对膜管向上引取的速度(V1)与熔胶自模头出口涌出的速度(V2)不同,一般拉伸速度比(V1/V2)约为10~20倍,因此对膜产生强烈的拉伸,使膜的厚度变薄。

- 膜管的直径与模头出口直径的比值称为吹袋比,吹袋比一般约2~4,愈大则膜管直径愈大。若吹袋比为1,表示没有横向延伸。

- 冷却风量增加,膜管冷却快,冷线低。反之亦然。冷却快慢对胶膜的透明度及结晶成度会有影响。

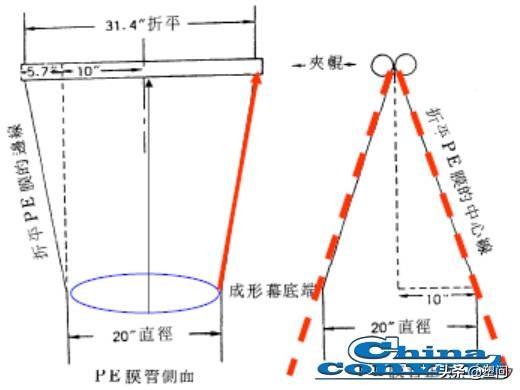

膜管折平过程

- 折迭框角度小,薄膜较造早碰触折迭框,应避免薄膜尚未冷却足够,可能会因折迭框摩擦产生表面拖痕。

- 折迭框角度大,薄膜从圆形急速被滚轮夹平,由于每一点移动距离不一,容易产生皱纹。

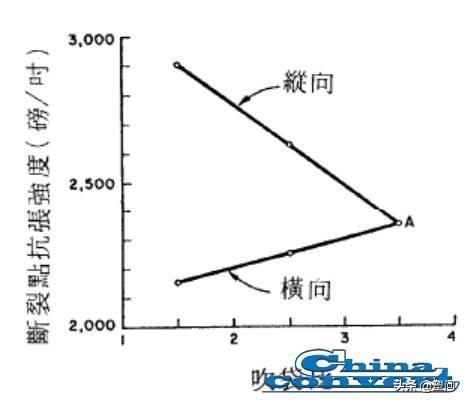

膜的双轴强度比较

- 吹袋比愈大,则横向强度增加。

- 吹袋比愈小,则纵向强度增加。

- 配合拉伸速度,适当地调整吹袋比,可以得到横向强度和纵向强度较一致的薄膜。

内部冷却系统(IBC)

1. 膜管内的空气是密闭的,会随操作时间增长而逐渐升温。

2. 安装内部冷却系统(IBC)可以将内部空气顶部抽出,进行热交换之后再由膜管底部注入,达到膜管内部冷却的目的。

3. 膜管愈大或产能提高时,内部冷却系统(IBC)将可以明显改善膜管的冷却速度。

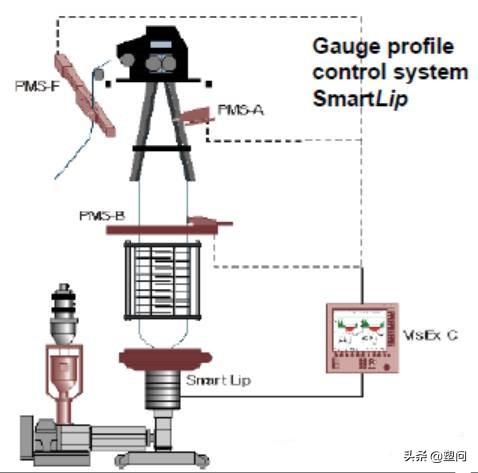

膜厚自动监测系统:利用膜厚自动监测及风环风量及温度的自动调整,来修正薄膜厚度,达到厚度均匀(+-3%)的目标。

薄膜吹制制程优化调整如下图

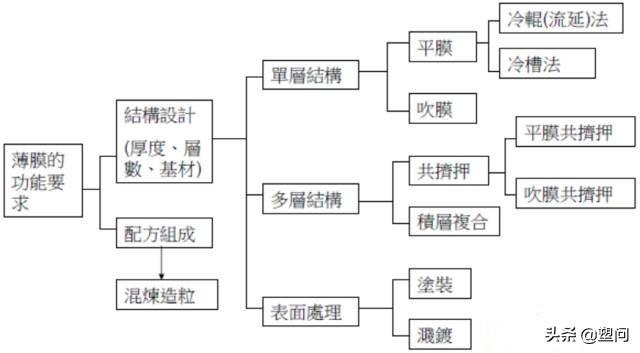

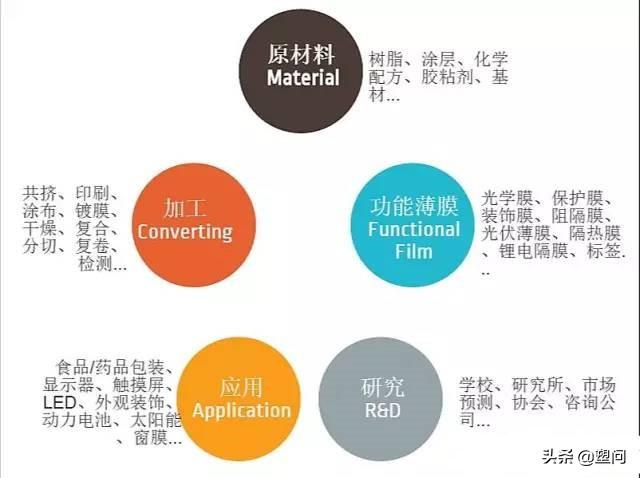

理论上几乎所有合成树脂通过压延或挤出都可成为薄膜。根据不同薄膜的功能要求,如何进行结构设计(厚度、层数、基材)、配方组成,以及不同结构薄膜的制造方法。

功能薄膜材料产业技术分布呈现出很强的集中性,精密涂布技术、高分子涂层材料配方技术、薄膜基材成型技术是各企业所共有的核心技术。

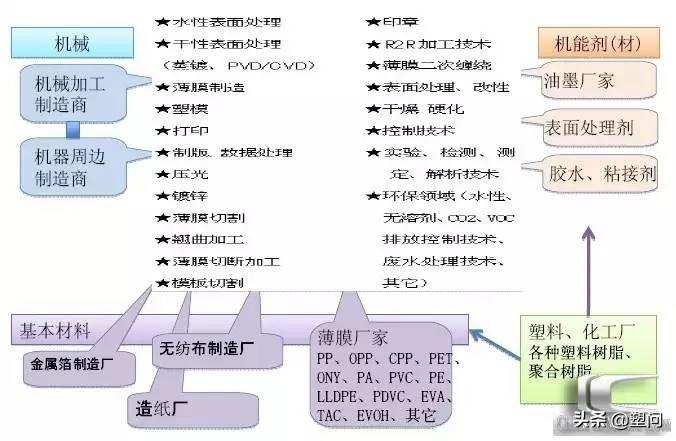

衍生出的加工技术包括:表面处理(蒸镀、PVD、CVD)、薄膜制造、印刷、制版、压光、镀锌、薄膜切割、R2R加工技术等,如下图所示。

素材来源网络

◆想要领取《塑料加工原料牌号速查手册》、《薄膜技术问答集锦》(第一期)与《薄膜技术问答集锦》(第二期);想了解更多行业信息,与更多人进行行情交流、技术探讨,可以私信小编,带你学习塑料干货,与塑料行家交朋友。

举报评论 0

文章标签: 顶: 0踩: 0本文链接:https://www.lezhuanwang.net/kepu/52344.html『转载请注明出处』

相关文章

- 2023-07-30全国计算机等级考试报名系统详解(报名流程考试内容备考方法一网打尽)

- 2023-07-30口袋妖怪叶绿的玩法攻略 (口袋妖怪火红叶绿一周目流程详细)

- 2023-07-30机械迷城全章节流程图文攻略(全章节通关方法大全)

- 2023-07-30机械迷城全关卡图文流程攻略(机械迷城里面钱币获得办法)

- 2023-07-30口袋妖怪叶绿怎么通关( 叶绿全流程图文通关攻略)

- 2023-07-30重装机兵3全流程图文攻略(重装机兵全系列回顾)